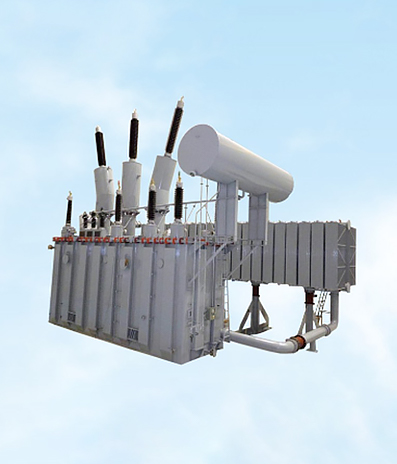

1.损耗小,噪音低:铁心片采用进口高性能硅钢片,五级全斜接缝的叠片,空载损耗和噪音均较小。油箱采用屏蔽技术,铁心结构件按在漏磁场中所处的位置不同分别采用了降低涡流损耗的措施,这不但降低了负载损耗,而且从根本上解决了变压器局部过热的可能。

2.运行安全可靠:我公司始终将产品的可靠性放在第一位,变压器绝缘设计留有相当的裕度,产品局部放电量保持在100pC以下,确保压器在长期工作电压和短时过电压下稳定运行,从延长变压器使用寿命和提高抗短路能力考虑,变压器绕组温升和油面温升均低于国家标准5K以上,变压器短路时,绕组导线的机械应力较低,再配合其它抗短路措施及严格的生产工艺保证,同时可以采用绕组内部热点温升控制变压器的运行。

3.精工细作:利用立绕机张紧装置绕制线圈,降低绕制系数,保证所有绕组的径向绕紧力,提高绕组的自身强度,结合利用绕组先组装后整体套装的工艺,使器身装配公差减小,从而提高器身的整体强度;绕组垫块等受力绝缘件全部采用特硬纸板制成,以减小绝缘件的收缩量。绕组绕制与组装完工后须经过二次真空干燥,器身装配后在进行一次煤油气相干燥,确保各部分的绝缘充分收缩以保证在运行中绝缘件不再收缩;所有高压电极和金属结构件均进行圆角化,避免尖端放电,同时确保高压套管均压球处于均匀电场中;引线采用冷压焊,进行屏蔽处理实现圆角化;器身经过干燥后大大降低了绝缘件的含水量,提高了器身的清洁度;油箱焊接后经整形处理并消除焊接应力,不渗不漏。

1.铁心采用优质冷轧硅钢片,铁心片形通过计算机软件自动设计,小级片设置隔磁通道,改善铁心电磁性能,叠片方式采用4级接缝,有效降低空载损耗和空载电流。采用气动绑扎机进行聚酯带绑扎,提高绑扎紧度,降低损耗和噪音。

2.线圈主纵绝缘:采用用计算机进行波过程的冲击分布和复合场强计算,使主绝缘更加科学合理。所有线圈均绕制在特硬纸板筒上,增加线圈的机械强度,线圈进行整体套装,恒压干燥,增加线圈的压紧力,提高线圈抗短路能力。

3.器身采用“六向刚性定位”,确保承受运输中“3g"的冲击。

4.引线装配采用冷压焊接工艺。

5.油箱及附件

6.油箱为钟罩式,按全真空强度设计,外型美观,保证无渗漏。

7.变压器局放量小于100PC。

1.低局放:利用计算机电场分析软件对绕组各部位的电场强度进行计算分析,严格控制重点部位场强,改善电极形状,强化制造工艺,保证器身清洁,采取高真空注油,并控制油流速度,保证油质,保证变压器局部放电量低于国家标准。

2.低噪声:采用优质高导磁硅钢片、低噪声的器身结构和低噪声的箱体,辅以先进的制造工艺,保证了我公司各类变压器产品都具有低噪声的特点,噪声水平均优于国标。

3.承受短路能力强:通过使用专用计算机软件计算分析,改善短路状态下漏磁分布,降低轴向机械力。采取整体套装,恒压干燥,控制绕组高度互差,提高轴向稳定性。合理选择绕组形式及导线规格,降低电密,提高幅向稳定性。从而保证变压器有足够的承受短路能力。

4.耐受雷电冲击能力强:利用专用变压器波过程计算软件,反复计算调整绕组各区电容量参数以达到最佳配合,使之取得理想的冲击梯度分布,提高变压器耐受雷电冲击能力。

5.无油流带电:油路结构合理,对器身内部的油流分布进行量化计算及最优化调整,严格控制油流速度不超过50cm/s,并使高流速避开高场强部位。